Page 56 - 10-Litovchenko

P. 56

DOI: https://doi.org/10.15414/2020.9788055222721

Александр Литовченко ‒ Медовые вина

Детали и узлы стекателей ВСП-5, РЗ-ВСР-10, контактирующих с мезгой или соком,

выполнены из нержавеющей стали. Техническая характеристика шнековых стекателей

представлена в таблице 5.12.

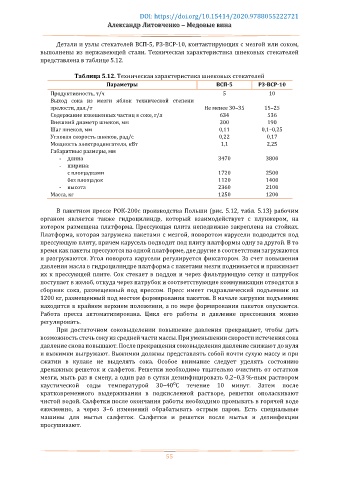

Таблица 5.12. Техническая характеристика шнековых стекателей

Параметры ВСП-5 РЗ-ВСР-10

Продуктивность, т/ч 5 10

Выход сока из мезги яблок технической степени

зрелости, дал./т Не менее 30–35 15–25

Содержание взвешенных частиц в соке, г/л 634 536

Внешний диаметр шнеков, мм 300 190

Шаг шнеков, мм 0,11 0,1–0,25

Угловая скорость шнеков, рад/с 0,22 0,17

Мощность электродвигателя, кВт 1,1 2,25

Габаритные размеры, мм

- длина 3470 3800

- ширина:

с площадками 1720 2500

без площадок 1120 1400

- высота 2360 2100

Масса, кг 1250 1200

В пакетном прессе РОК-200с производства Польши (рис. 5.12, табл. 5.13) рабочим

органом является также гидроцилиндр, который взаимодействует с плунжером, на

котором размещена платформа. Прессующая плита неподвижно закреплена на стойках.

Платформа, которая загружена пакетами с мезгой, поворотом карусели подводится под

прессующую плиту, причем карусель подводит под плиту платформы одну за другой. В то

время как пакеты прессуются на одной платформе, две другие в соответствии загружаются

и разгружаются. Угол поворота карусели регулируется фиксатором. За счет повышения

давления масла в гидроцилиндре платформа с пакетами мезги поднимается и прижимает

их к прессующей плите. Сок стекает в поддон и через фильтрующую сетку и патрубок

поступает в желоб, откуда через патрубок и соответствующие коммуникации отводятся в

сборник сока, размещенный под прессом. Пресс имеет гидравлический подъемник на

1200 кг, размещенный под местом формирования пакетов. В начале загрузки подъемник

находится в крайнем верхнем положении, а по мере формирования пакетов опускается.

Работа пресса автоматизирована. Цикл его работы и давление прессования можно

регулировать.

При достаточном соковыделении повышение давления прекращают, чтобы дать

возможность стечь соку из средней части массы. При уменьшении скорости истечения сока

давление снова повышают. После прекращения соковыделения давление снижают до нуля

и выжимки выгружают. Выжимки должны представлять собой почти сухую массу и при

сжатии в кулаке не выделять сока. Особое внимание следует уделять состоянию

дренажных решеток и салфеток. Решетки необходимо тщательно очистить от остатков

мезги, мыть раз в смену, а один раз в сутки дезинфицировать 0,2–0,3 %-ным раствором

каустической соды температурой 30–40⁰С течение 10 минут. Затем после

кратковременного выдерживания в подкисленной растворе, решетки ополаскивают

чистой водой. Салфетки после окончания работы необходимо промывать в горячей воде

ежесменно, а через 3–6 изменений обрабатывать острым паром. Есть специальные

машины для мытья салфеток. Салфетки и решетки после мытья и дезинфекции

просушивают.

55